BRIQUETERIES DE PLOEGSTEERT

Présentation des activités

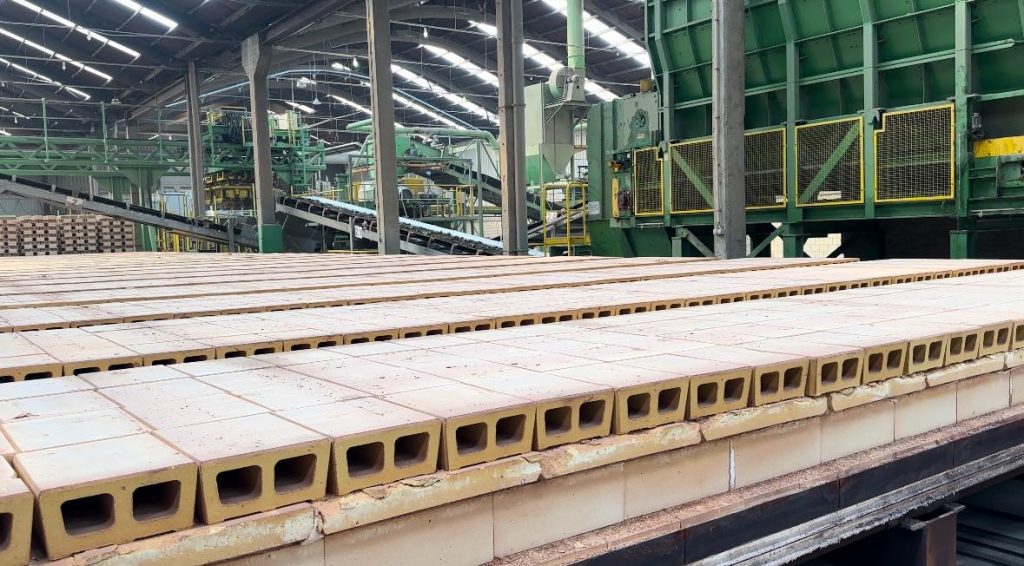

Les Briqueteries de Ploegsteert font partie du groupe industriel familial Debinco et sont actives dans la production de matériaux de construction : blocs, briques de parement et planchers en linteaux. Les Briqueteries comptent deux sites de production : l’un à Ploegsteert, près de Comines et d’Armentières (France) et l’autre à Barry (Tournai).

La terre cuite est un produit naturel répondant de manière unique à différentes exigences techniques comme la résistance à la compression, l’isolation thermique et acoustique. Les atouts de la terre cuite utilisée pour les murs et les planchers procurent ainsi un cadre de vie agréable et une habitation saine. Après exploitation, les carrières d’argile sont transformées en zone naturelle protégée abritant une faune et une flore exceptionnelles. Cela démontre qu’activité économique et biodiversité ne sont pas incompatibles.

Grâce à la concrétisation de ses nombreuses idées, Les Briqueteries de Ploegsteert diminuent leur empreinte écologique depuis de nombreuses années. Zoom, en images, sur leurs actions en matière de prévention des déchets :

Principales actions environnementales

Déchets

- 100% des rebus de production secs et cuits sont réincoporés dans le processus de fabrication

- Développement de nouveaux produits : Prefaxis, murs préfabriqués en terre cuite, qui évitent des déchets de chantiers qui peuvent atteindre 1 tonne pour une simple maison ; XS-WALL©, mur d’une épaisseur de 12 cm qui peut remplacer un mur de 14 cm tous en gardant les mêmes caractéristiques de contrainte, qui permet de réduire de 14% les consommations d’énergie et de matières premières ; Ecoline, une brique de façade plus étroite de seulement 7 cm de profondeur.

Energie

- Récupération de la chaleur excedentaire des fours pour l’envoyer vers les séchoirs

- Cogénération au gaz : réduction de 50% des consommations électriques et une réduction de 60% des rejets de CO2

- Optimalisation des paramètres techniques des fours : réduction des consommations de 10%

- Extraction de l’argile : la matière première principale est extraite localement et est acheminée de la carrière à l’usine via des bandes transporteuses ce qui évite 14.000 transports par camions par an

Biodiversité

- Les carrières, à raison de 1,6 ha/an, sont réhabilitées en une vaste réserve naturelle qui couvre actuellement plus de 150 ha.

Galerie photo

En 2 questions

Quelles actions de réduction des consommations énergétiques avez-vous déjà mises en oeuvre ?

"Dès les années 80, les Briqueteries de Ploegsteert ont pris conscience que la production de briques est un processus très énergivore (consommation annuelle de 10.000 MHW d’électricité et 130.000 MWh de gaz). Une des premières actions a été de récupérer la chaleur excédentaire des fours pour l’envoyer vers les séchoirs. Ensuite, le développement d’une cogénération au gaz qui a permis de réduire les consommations en électricité de 50 %. Ces dernières années, nous nous sommes focalisés sur l’optimisation des paramètres techniques des fours, ce qui a permis de réduire encore la facture énergétique de 10%."

Pensez-vous pouvoir encore réduire votre impact sur l’environnement et quels sont les principaux freins de mise en œuvre ?

"Les Briqueteries se penchent actuellement sur la recherche d’adjuvants qui permettent de diminuer la température de cuisson sans altérer les caractéristiques techniques du produit.

Le premier frein est lié à la R&D interne car pour établir une « nouvelle recette », il faut compter de l’ordre d’une année. Le second frein est lié à la volatilité du marché des matières premières ou des déchets industriels (prix, qualité, disponibilité…). Le troisième frein est lié au statut de déchet qui peut être à l’origine d’une barrière psychologique. Et enfin, le dernier frein est lié aux démarches administratives lors de la phase de test/innovation pour laquelle il faudrait un cadre légal spécifique et adapté."

Maxime BUSSCHAERT,

Administrateur délégué