SERD 2018 | #5 JTEKT

23/11/2018 - Olivier CappellinTout au long de cette Semaine Européenne de la Réduction des Déchets, nous vous avons proposé de découvrir chaque jour une entreprise qui a mis en place des actions de prévention des déchets. Afin de clôturer cette semaine, penchons-nous sur la société Jtekt.

L’entreprise Jtekt, qui fait partie du groupe japonais du même nom, fabrique sur son site de Strépy-Bracquegnies des différentiels autobloquants pour l’industrie automobile.

- Localisation : Strépy-Bracquegnies

- Secteur d’activité : Fabrication de différentiels automobiles

- Date de création : 1985

- Nombre de travailleurs : 180

- Certification environnementale : ISO 14001

Ecoconception

Possédant sa propre unité de recherche et développement, la société innove sans cesse afin de réduire son empreinte environnementale. C‘est ainsi qu’elle a réfléchi à l’écoconception de certains de ses produits afin de diminuer le nombre de composants, de donner plus de fonctions à certaines pièces (ex. : au lieu d’ajouter un boitier de protection, la pièce a été conçue afin qu’elle constitue elle-même une partie du boitier) et de remplacer les vis par du soudage. Le produit est donc au final plus léger. En effet, suite à ces mesures, le poids final de la pièce est passé de 8 à 3kg ! En outre, l’usinage de cette pièce ne génère dorénavant plus aucun déchet de coupe car, au lieu d’être rognée, la matière métallique est simplement déformée à froid par pression.

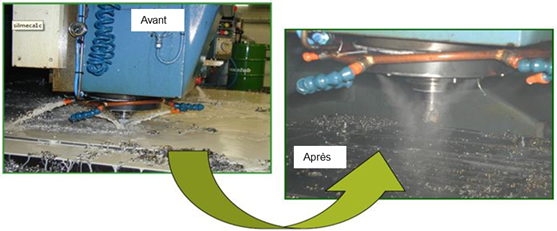

Consommation de lubrifiant

L’entreprise a également mis en place une réflexion à propos de la lubrification des pièces lors de l’usinage. En passant à la micro-lubrification, l’entreprise a ainsi réussi à diviser par 1000 la consommation de lubrifiant (en passant d’une consommation de 6 litres de lubrifiants par minute à 6 millilitres par minute). Outre les avantages environnementaux, cela a permis d’augmenter la durée de vie des machines. Les déchets d’emballages souillés sont moins abondants, les copeaux métalliques sont donc mieux valorisés et nul besoin de dégraisser les pièces usinées à la fin du processus.

L’entreprise est même allée plus loin en supprimant l’utilisation de lubrifiant dans certaines parties du process. Les pièces sont usinées à sec avec un simple jet d’air comprimé.

Mais encore…

Voici d’autres actions de prévention des déchets mises en place dans l’entreprise :

- utilisation de chiffons lavables et réutilisables ;

- récupération du papier de brouillon, prises de notes sur ordinateur privilégiées en réunion (au lieu du papier), réglage par défaut des imprimantes en noir et blanc et recto verso ;

- utilisation de caisses navettes réutilisables fournies par les clients pour les livraisons.

Inspirés par ce témoignage ?

Vous aussi passez à l’action. Chaque geste compte !

Besoin d’aide ? Contactez-nous !